IMP工法

「IMP工法」で射出成形の領域を越えた品質の製品を作ります

あなたの会社の部品、気泡が入っていて安心ですか? 当社独自開発のプラスチック肉厚高精度成型技術「IMP工法」で強度の高い、信頼性の高いプラスチック部品・樹脂部品を実現します。

「IMP工法」は金属部品の樹脂化を推進させる目的で開発した加工方法です。ボイドによる強度低下改善は勿論、ヒケによる外観不良改善、ソリの低減、高次元の寸法安定が得られることがメリットです。通常の射出成形で不可能であった領域での安定成形が行なえる素晴らしい加工方法です。

(IMP工法:イン・モールド・プレッシング工法の略)

(IMP工法は当社独自開発による加工方法です)

高強度実現提案

IMP工法で高強度・安定の製品を作ります。

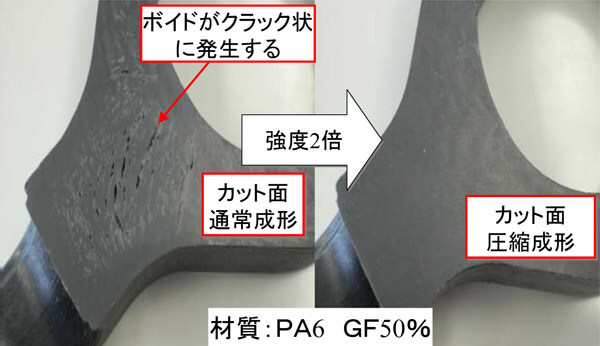

IMP工法によるボイド制御成形

ボイドは強化低下・不安定化を招きます。繊維強化樹脂の場合、通常成形ではボイドがクラック状に発生しますが、圧縮成形ではボイドが発生せず強度UP致します。

引張試験動画

IMP工法による、肉厚射出成形品の引張試験の様子を動画でご覧いただけます。

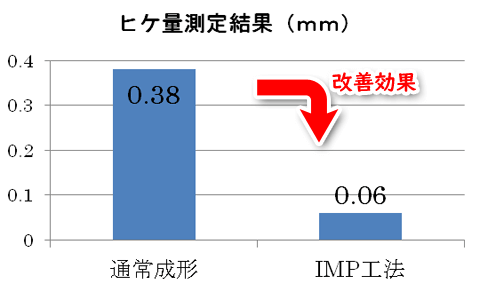

IMP工法によるヒケ制御成形

IMP工法は射出工程以上に高い保圧効果を発揮し、高精度安定を実現します。下の図では通常成形ではヒケ量0.38mmの測定結果となるのに対し、IMP工法では0.06mmの測定結果となり、0.32mmの改善効果がみられます。

IMP工法はどんな加工方法?

IMP工法は成形圧縮工法の一種です。

成形圧縮とは金型内に樹脂を射出充填し射出中、射出後に充填された樹脂を圧縮して形を整える加工方法です。IMP工法は圧縮部位を自由に設定できる事から、対応出来る製品形状に自由度が増します。既存金型の改造にて対応する事が可能です。(詳しくはお問合せください)

IMP工法で出来る事

通常の射出成形では不可能な領域の加工が可能です。

- 肉薄・肉厚・偏肉製品のヒケ・ボイドを抑えます

- 高精度・寸法安定の製品を作ります

- ソリ・変形を抑えます

IMP工法が対応出来る製品形状

通常の射出成形用金型の構造を使う事が出来、対応出来る製品形状の自由度が御座います。

- スライド駒構造を有するアンダーカット製品

- 穴の有する製品

- 多数個取り等

VA/VE提案

IMP工法がもたらす生産性改善によるコストダウン、信頼性向上など、製品価値を向上させるご提案を致します。

| 効果 | ポイント |

|---|---|

| 金属部品の樹脂化 | 高強度・安定技術による信頼性向上 |

| 部品複雑形状の簡素化 | 肉抜きを施すことなく偏肉製品を高精度で成形できます。 |

| 偏肉な成形が可能により金型構造の簡素化、成形性の向上 | 偏肉な成形が可能により不可能とされていた複合化が可能 |

| 外観部品の改善 | ヒケ・ボイドの改善、外観部品の成形性向上 |

| 切削加工対応改善 | 肉厚製品ゆえ寸法精度向上の為に後加工で切削を行なっていた製品に対し後加工不要にて成形を行なう |

| 金属インサートの削除 | 偏肉高強度成形により金属インサート不用、リサイクル性向上 |

| プラットフォーム設計の実現 | 偏肉成形により、設計コストを下げる |

このIMP工法を自社受注生産に用いるだけでなく、広くライセンスして行きます。

詳しくは当社までお問合わせ下さい。