樹脂加工・プラスチック加工メーカーPLAMO

プラスチック部品・樹脂部品を総合的にプロデュース

PLAMO株式会社は、1976年創業の射出成形によるプラスチック部品メーカーです。

お客様の商品力を高めるお手伝いをすることを目的として活動しております。他プラスチック加工メーカーでサジを投げた案件であっても真摯に向き合い無理難題を解決してまいりました。その内容は寸法精度であったり、強度であったり、特殊形状であったり、勿論コストであったりします。独自の加工技術の開発や勘に頼っていた領域を無くす活動などを通して高い品質の樹脂部品を供給してまいりました。日本の製造業において貴重な存在となる企業を目指しています。

【最新情報】

長尺形状樹脂のブロック化に成功

自動旋盤による量産加工に対応

「IMMスティック」

ご好評頂いております「IMPブロック」ですが、今回は更に新たな試みとして棒状のボイドレス成形に成功しましたのでご報告させて頂きます。

棒状樹脂素材の用途として考えられる分野は、自動旋盤による切削加工で量産品の製造です。棒状樹脂素材は押出成形が主流でしたが、汎用材料しか流通しておらず、高機能樹脂による素材の供給は行われていませんでした。これらをターゲットに様々な材質をブロック化致します。

IMPブロック同様、射出成形による取り回しの良さからくる

- 短納期対応

- 小ロット~の生産

- 低価格

を実現いたします。特別な性能を付与した材料や、MCナイロン等の代替をご検討の場合など、ご注文頂ければと思います。

[サイズ]

径(φ25mm・φ20mm・φ15mm)長さ(200mmL・400mmL)の合計6種類に対応します。

[成形方法概要]

IMMスティックは弊社の射出圧縮技術である、IMM工法を使用してボイドレスで成形を可能にしています。IMPブロックまでの圧縮力は加えられないものの、通常の射出成形では不可能であった領域の充填力によりボイドレスを実現しています。もちろん無垢での製造です。

PLAMOの得意分野

お客様の商品力強化を図る取り組み

- 部品設計支援(要求性能を満足する製品形状の提案)

- 樹脂金型製作(成形の最適化を図る金型諸条件による製作)

- 樹脂製品供給(独自射出圧縮技術と厳格な品質管理にて製造)

PLAMOの技術的特徴

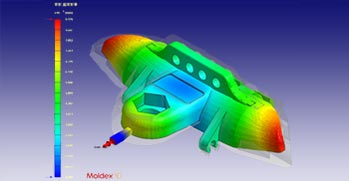

- 部品設計の必要性を十分に理解している企業です。要求性能(コスト・寸法精度・強度等)を満足するための取り組みとして部品設計は非常に大切です。経験や勘に捉われずシミュレーションを駆使した形状提案を行います。

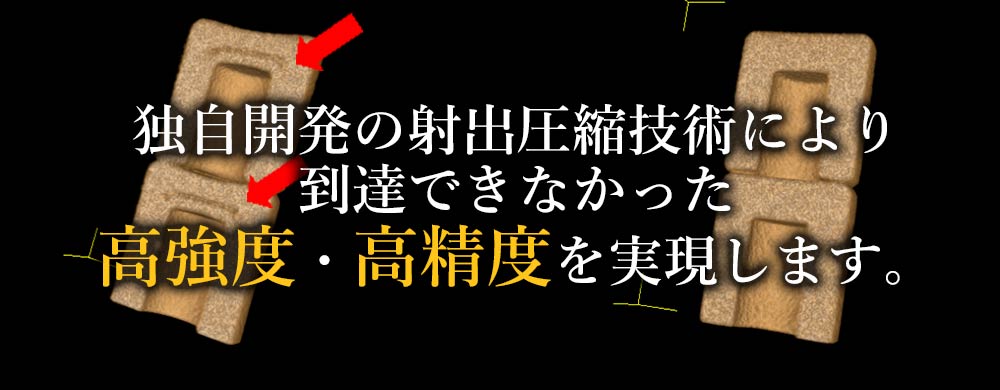

- 例① 独自射出圧縮技術により他のプラスチック加工業者が採用しています。通常の成形では到達できない領域(寸法精度・ボイドレス・ウエルド強度改善等)の部品加工を行います。尚、通常成形においても安定的な成形を得意としています。

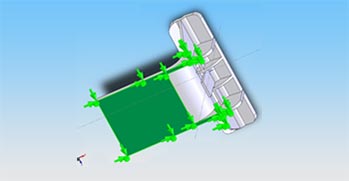

- 複雑な形状において安定した生産が行える金型を製作します。樹脂の流動方向やシミュレーションにより問題点を事前把握することで完成度の高い金型の製造を行います。

- 独自射出圧縮成形によりオーダーメイドにて切削用素材の提供を行っています。特殊な材質において切削用素材を提供することで、お客様の評価試験精度を向上します。(IMPブロック)

- 戦略的な共同開発、新たな機能を付加した製品や新しいコンセプトの開発を行います。特にプラスチック分野では他の追随を許さない高い付加価値で製造することで、商品力を最大化します。

※当社は外観部品の製造は得意としておりません

開発者応援企業

昨今の製品に対する高い性能要求に応えるための部品作りが弊社の得意分野です。

一般的な射出成形の限界と開発者の求めている部品では性能面で乖離した領域が存在します。

そのため性能を業界品質に合わせなければならない事態に遭遇し、総合的に製品性能を低下させたり、射出成形を諦め樹脂切削にて対応するなどの措置が取られます。

商品力強化の面から避けたいと開発者は強く感じていると思います。実際の製造現場では開発者の意図を理解することなく、与えられた機械や材料によって最良の品質で部品を製造することが正しいと考えられています。この様な事例は社内の樹脂部品製造部門であったり、系列の製造会社などの間でよく見受けられます。

PLAMOではこれら問題を解決するために

開発者を応援します!!

(PLAMOは一般的な業界の限界を超える品質のものづくりが行える企業です)

PLAMOでは下記の様な事例に対応しております。

- 例① 長期間かけて開発を行っていたが、希望する品質の製品が作れなかった案件をPLAMOでは3ヶ月で解決した。

- 例② 金型構造上避けられないパーティング方向であると認識させられていたがPLAMOでは開発者の立場に立った金型構造で解決した。

- 例③ 成形部門からは設計変更の強い要求があったが、製品性能の面で譲れない内容であったところPLAMOで開発趣旨に沿った形状で製造できた。

業務サービス案内

プラスチック部品の企画~金型設計、プラスチック加工、樹脂部品加工、日本全国 総合サポート

切削加工用素材の製造販売

「IMPブロック」は当社独自開発技術であるIMP工法を使った、オーダーメイドによる樹脂ブロックの製造販売を行っています。IMP工法により肉厚ブロックをボイドレスでご提供いたします。

プラスチック部品 設計支援

お客様の要求性能に見合った設計支援を行います。樹脂設計に詳しくない方、より高い性能を発揮したい方を支援いたします。シミュレーション技術により予防処置を見える化してご提案いたします。

プラスチック 射出成形加工

汎用樹脂・エラストマ系軟質材料・PEEK PPSUに代表される難加工材料まで、高品質部品を安定供給しています。通常の成形技術では成し遂げられない高精度・高強度部品はIMP工法・IMM工法でご対応いたします。

共同開発

高い要求性能や新規分野の場合、当社内でプロジェクトを立ち上げて対応いたします。IMPブロックから切削加工した部品の評価や各種性能評価を行い、上市までフォローいたします。

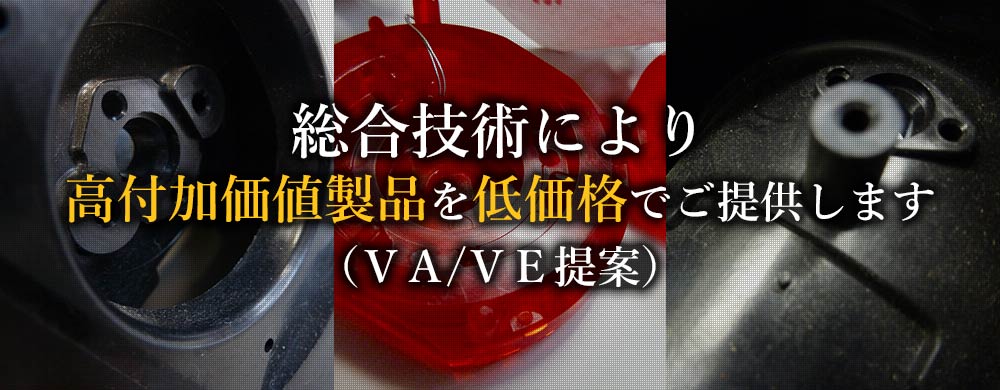

PLAMOのプラスチック加工技術の特徴

プラスチック加工業者をお探しの貴社へ!

独自開発の射出圧縮成形技術(IMP工法・IMM工法)からスタートし

更に発展した多くの要素技術を使い、貴社の樹脂製品を高付加価値化いたします。

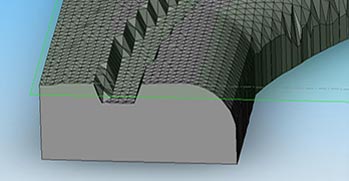

IMP工法

ボイドレス成形技術です。製品内部に潜むボイドやクラックといった欠陥を安定的に制御します。過度なヒケの対策も可能なプラスチック加工方法です。

IMM工法

ウェルドライン強度改善技術として開発したものです。ウェルドライン強度は勿論ですが、非常に高い寸法精度を実現する樹脂加工方法です。

寸法補正技術

製品のヒケ・ソリを測定し金型にフィードバックし補正をする技術、IMM工法で寸法精度を高めるためには欠かせない技術です。このことで一桁高い寸法精度を実現いたします。

成形シミュレーション技術

成形シミュレーションとは部品レベルで設計の整合性や金型製作前に問題を抽出することを目的として行います。シミュレーションによる結果を設計や金型製作にフィードバックすることが重要です。

独自技術のプラスチック加工方法で難加工材にも対応

当社独自のプラスチック加工方法「IMP工法」「IMM工法」で難加工材、軟質系材料、PEEK、PPSUなどの樹脂加工も安心してお任せいただけます。

プラスチック加工 製品事例

PPSU製品

PEEK肉厚製品

複雑形状成形品(PPS)

特殊インサート製品

PLAMO独自のプラスチック加工技術で出来ること

PLAMOの独自のプラスチック成形技術により樹脂製品加工における問題を解決します。

試作製作、量産までお任せ下さい。

プラスチック部品の試作品の製作、量産など、要求性能を理解した上で、試作開発より量産までサポート致します。

当社の「IMPブロック」は量産と同じ材質で加工しますので試作検証の精度を高める良いツールとなります。また、同業他社にほとんど無いシミュレーションによる検証、量産図面へのフィードバック、試作検証が量産に結びくつくよう、量産性を考慮した設計のご提案を行っております。

プラスチック加工技術情報

プラスチック加工現場・樹脂加工過程における課題を解決するための情報を公開中!

プラスチック加工「PLAMO」からのお知らせ

- 2024.09.02

新着情報・お知らせ

当社代表が博士号取得 - 2024.06.20

新着情報・お知らせ

革新的金型構造によるブロック製作 - 2024.04.08

新着情報・お知らせ

Φ60mmブロックを追加しました。 - 2023.10.14

新着情報・お知らせ

IMPブロック専用ホームページ開設

ご注文から納品までの流れ

樹脂加工・プラスチック部品制作のお問合わせから納品までの流れ

1.お問合わせ・ご注文

日本全国でプラスチック加工品のご注文・お見積りを承っております。

お電話・FAX・E-mail等で、会社名、担当者名、ご住所、電話番号等をお伺いさせていただいております。また、ご希望の図面があればお送りください。

2.お打ち合わせ・取引契約

ご注文の概要をお伺いした後、お打ち合わせをさせていただきます。

その後、お見積りを提示致します。お見積・納期等にご納得いただけたら、「お取引契約書」の取交し、必要に応じて「秘密保持契約書」の取交し後、本契約の運びとなります。

3.製作・お支払い

製品図面に基づき、製作に取り掛かります。また、ご契約で決定した方法に従ってお支払いをお願いいたします。初めてのお取り引きの場合、料金のお振込み後の清算、または代引きでの納品となります。

4.製品のお届け・納品

製品が完成しましたら指定路線便での発送をもって納品とさせて頂いております。ご希望の配送業者で、日本全国へプラスチック部品の発送も可能です。もちろん、近距離のお客様は数量によりますが車にて納品いたします。

多くの樹脂加工技術を共有することを目的とし、メルマガを配信しています。