寸法精度向上

寸法の安定と金型補正技術により高い寸法精度を実現いたします。

寸法精度の向上については、ヒケ・ソリの改善技術と相互関係にあり総合的に高精度形成を行います。

IMM工法は通常成形では実現できない高い充填圧力を発揮し、金型形状に沿った製品を作ることができます。

(IMM工法:イン・モールド・ムービング工法の略)

(IMM工法は当社独自開発による加工方法です。)

寸法公差についてのトラブル解決します!

- 寸法がロット毎・ショット毎にばらついて寸法公差に収まらない。

- 金型補正を行ったが、寸法交差に入らない。

- 寸法公差内に入れるのに成形サイクルが長くなる。

IMM工法の寸法安定成形とは?

寸法のばらつきは、充填圧力の違いが一番の原因で射出成形機の問題と金型のコンディションなどが要因となります。解決策としては成形条件の微調整が必要です。

当社のIMM工法では、充填圧力を製品に近い所で制御することから非常に高い充填圧力を発揮します。よって充填圧力の差を最小限に抑えることができ寸法の安定が形成されます。

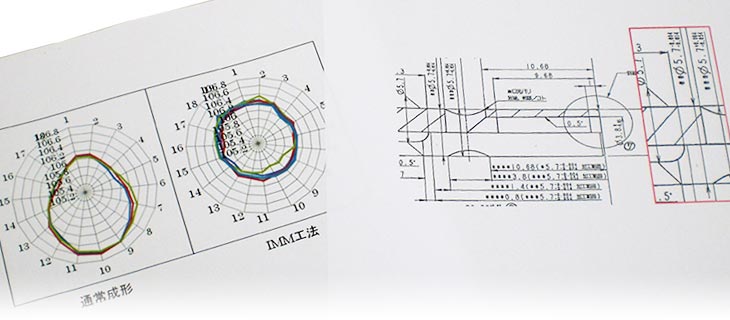

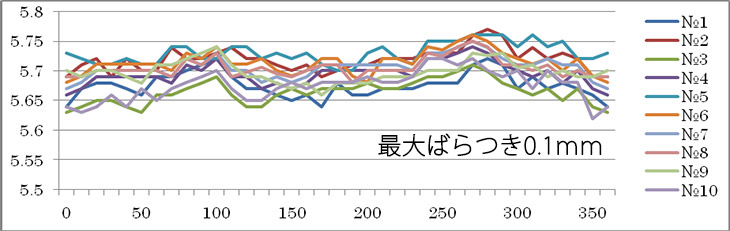

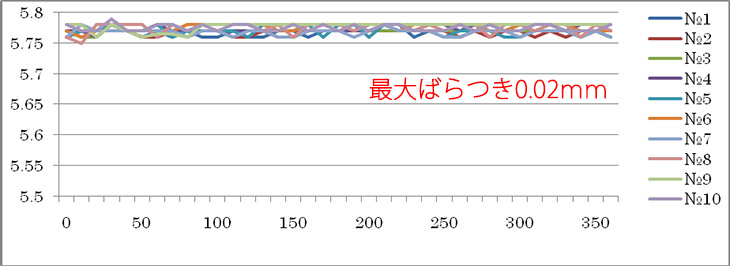

通常成形とIMM工法との寸法比較

電子部品測定位置(材質:POM)

上図製品において連続成形の10サンプルを測定しました。

下図に連続成形下における寸法比較(横軸:角度 縦軸:寸法値)(外径寸法公差±0.03)を示します。

通常形成による真円度測定結果(10ショット)

IMM工法による真円度測定結果(10ショット)

通常成形の寸法ばらつきは0.1mmに対しIMM工法は0.02mmのばらつきに収まっています。

IMM工法は通常成形では実現できない高い充填圧力を発揮することにより、金型形状に沿った製品を作り出すことが出来ます。⇒詳しくは「ヒケの制御」を参考にして下さい。

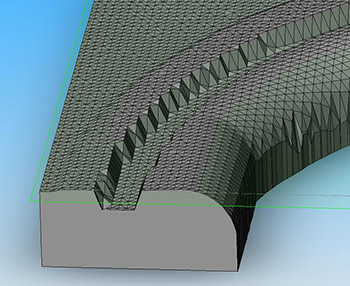

金型補正をポリゴンデータから加工

寸法のばらつきがある成形条件下で金型補正を行うことは、厳しい寸法精度を要求している製品において寸法公差外の製品を生産する可能性が高くなり、根本的な打開策にはなりません。

当社では材料や製品形状上避けられないヒケやソリの様な寸法交差外の部品に対して、事前シミュレーションにて金型補正を行うことを前提に金型製作を行っています。

寸法の安定と金型補正技術により非常に高い寸法精度を実現いたします。